Egy friss előrejelzés szerint az Internet of Things (IoT) eszközök száma közel a duplájára fog növekedni. 2020-ban 15,1 milliárd ilyen eszköz volt, 2030-ra pedig ez a szám meghaladhatja már a 29 milliárdot. Habár ez egy villámgyors változás, mégis egyes területek - főleg, amelyek nagy, érzékeny vagy összetett gépekkel dolgoznak -, nehézségekkel néznek szembe a digitalizációval kapcsolatban. Itt jönnek képbe a digitális ikrek (más néven digital twins ). Ezek a fizikai tárgyak pontos virtuális másolatai, amelyek lehetővé teszik hogy távolról figyeld a teljesítményt, és kezeld a hibákat. Ezeken felül is óriási előnyöket kínálnak azokban az iparágaknak, ahol eddig nehezebben valósult meg a digitalizáció.A TeamViewer egyik szenior termékmenedzsere, Lukas Bertram, rengeteg tapasztalattal rendelkezik a digitális ikrek technológiájának terén, különösen a TeamViewer Frontline és a Siemens Teamcenter integrációján keresztül. Így megalapozott meglátásokkal szolgál ennek a technológiának a jelenlegi felhasználási lehetőségeiről és előnyeiről, valamint a jövőbeni lehetséges alkalmazásairól.

Egyszerűen fogalmazva, a fizikai tárgyak digitális másolatait. De akár rendszerek vagy folyamatok virtuális modelljei is lehetnek. A digitális ikreket leginkább a repülőgépiparban, az építőiparban és a gyártásban használják, de egyre népszerűbbek más iparágakban is.

A digitális ikreket már az 1960-as évek óta használják, amikor is a NASA bevetette őket saját űrhajóik tesztelésére. A leghíresebb példa az Apollo 13, amelynek hatalmas problémái adódtak a felszállás után, 1970-ben. A digital twins technológiának köszönhetően a földi irányítók tesztelhették a lehetséges megoldásokat, és végül sikerült épségben hazahozni a legénységet.Azonban a "digitális iker" kifejezés csak 2002-ben született meg. Ahogy Lukas Bertram is mondja, az utóbbi néhány évben egyre több cég ismeri fel, hogy muszáj alkalmazniuk ezt a technológiát, hogy a jövőben versenyképesek maradjanak.

Az iparban a digitális ikrek a fizikai eszközök, folyamatok vagy rendszerek virtuális másolatai. Valós idejű adatokat és szimulációkat használnak a teljesítmény optimalizálására, a problémák előrejelzésére, sőt még a döntéshozatalban is segítségünkre lehet.

A TeamViewer esetében a Frontline integrációja a Siemens Teamcenter termékéletciklus-kezelési (PLM) platformmal lehetővé teszi, hogy a digitális ikreket az értékesítés utáni szakaszban is használják, vagyis miután a terméket átadták a vevőnek.

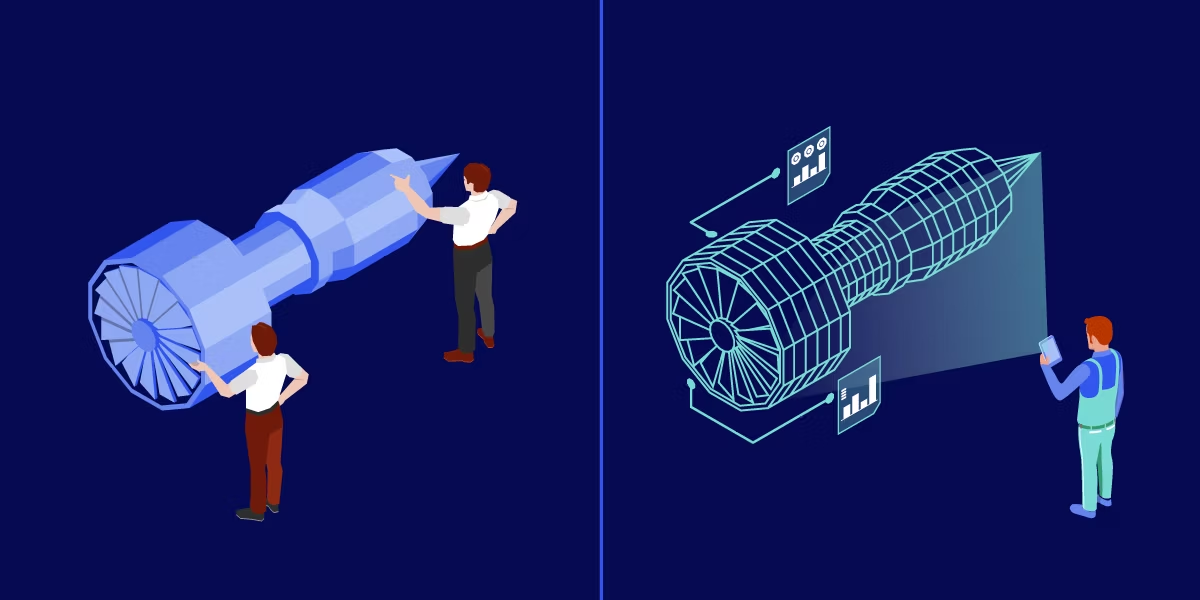

Ahogy Lukas elmondja, a PLM szoftver tartalmazza a termék 3D-s modelljeit, amiket bárki használhat, aki dolgozik velük. A Siemens azonban rájött, hogy ezeket a 3D modelleket csak a termék életciklusának elején használták. ,,Amint a termék elhagyja a gyárat, és eladásra kerül" – mondja Lukas –, "az adatok már nem érnek semmit."A TeamViewer Frontline integrálásával a 3D adatok a termék eladása után is felhasználhatók, ami javítja a hibakezelést és csökkenti a gyártó költségeit. Ahelyett, hogy technikusokat kellene kiküldeniük a gépek megjavításához, a gyártók a digitális ikrek segítségével távolról támogathatják az ügyfeleiket a problémák helyszíni megoldásában.

A digitális ikrek szinte minden olyan iparágban hasznosak lehetnek, ami termékeket hoz létre. Különösképpen alacsony haszonkulcsú iparágakban, amelyek már most is hatalmas mennyiségű 3D adatot használnak. Ilyenek például a repülőgépipar, a közlekedés, a nagyszabású gyártás és az infrastruktúra.

Ezekben az ágazatokban gyakran oktatásra is használják őket. ,,Általában az ügyfeleink nagy gépeket vagy tárgyakat építenek, így nem lehet minden technikusnak megadni a lehetőséget, hogy a valódi eszközön gyakoroljon" - mutatott rá Lukas. Így felgyorsulnak a folyamatok is, hiszen ezek a hatalmas és költséges gépek gyakran a világ másik felén vannak. Ez pedig óriási költségmegtakarítást jelenthet!

A digital twins egy másik alkalmazása a munkafolyamatok szabványosítása és optimalizálása, amit például a német prémium lakóautógyártó, a Hymer is vizsgál. A Hymer a digitális ikertechnológiát arra használja, hogy részletes 3D modelleket és térbeli munkautasításokat hozzon létre a járműalkatrészek és gyártási folyamatok vizualizálásához. Emellett az adatokat oktatásra is felhasználják például a 3D munkafolyamatok tréningjéhez.

Maradjunk még kicsit az oktatási példánál. A legfontosabb előnyök közt szerepel az, hogy az emberek egy digitális ikren dolgozva olyan környezetben tanulhatnak, ahol ,,nem lehet hibázni".

"Az emberek úgy dolgozhatnak egy digitális tárgyon, mintha fizikailag előttük lenne, mert kiterjesztett valóságban látják azt a saját szobájukban" – mondja Lukas. "Mozgathatják az alkatrészeket, úgy élhetik meg, mintha ott lenne, de olyan környezetben, ahol nem hibázhatnak."

Ez hatalmas értéket képvisel olyan specializált és/vagy költséges iparágakban – például az infrastruktúrában –, ahol egyszerűen nem lehetséges (vagy nem ajánlott), hogy a gyakornokok valós projekteken fejlesszék készségeiket.

A digital twins egy másik nagy előnye a skálázhatóság. Lukas ezt egy repülőgép-motor példájával illusztrálja. Hagyományosan, ha embereket kell kiképezni egy ilyen motor szerelésére, az fizikai jelenlétet igényel - ám így egyszerre csak néhány ember fér el a tréningen. Egy digitális ikerrel ez a korlát is eltűnik! ,,Akár több száz ember is dolgozhat ugyanazon a modellen világszerte, mert bárhol látják azt olyan, mintha előttük lenne." Ez költségcsökkentést és nagyobb hatékonyságot eredményez a termék teljes életciklusa során.

Habár a digitális ikrek széles körben használhatók az iparban, Lukas két kihívásra is felhívja a figyelmet, amelyek befolyásolhatják a bevezetésüket.

Az első kihívás a 3D adatok és a valós tárgyak közötti eltérés lehetősége. Vegyük például a repülőgép-motort. Ha a motort módosítani kell, de a 3D adatok nem naprakészek, ez jelentős manuális munkát igényelhet az adatok és a valós változások összehangolásához.

A másik kihívás az adatbiztonság kérdése. A digitális ikrekkel gyakorlatilag a szellemi tulajdonodat fordítod le 3D modellekre, így érthető, hogy a cégek tartanak attól, hogy ezek az információk kiszivárognak.

Azonban van megoldás: kiválaszthatod, hogy mennyi információ kerüljön be a digitális ikerbe! Gyakran elég csak egy kis részlet vagy egy bizonyos funkciócsoport. Ahogy Lukas mondja, ,,egy oktatási helyzetben valószínűleg nem kell minden egyes csavart megmutatni."

Az adatvédelem szigorú irányelveivel és az adatmennyiség korlátozásával a cégek megvédhetik magukat a lopás kockázatától.

Ahogy a legtöbb technológiában, itt is az AI és a gépi tanulás szerepe várhatóan egyre jelentősebb lesz. Bár ellentmondásosnak tűnhet, a digital twins létrehozása még mindig meglehetősen manuális folyamat. Jelenleg gyakran kézzel készített PDF-ek segítségével működtetik őket, amik lépésről-lépésre leírják a teendőket.

A jövőben Lukas szerint a generatív AI végzi majd el ennek a munkának egy jó részét, valószínűleg úgy, hogy a PDF-eket lépésről lépésre átülteti a digitális ikrekhez tartozó megfelelő helyekre.

Az AI valószínűleg a hibák korrigálásában is nagy szerepet fog játszani, biztosítva, hogy a megfelelő lépéseket kövessük, amikor a digitális ikerrel dolgozunk. Ez jelentősen csökkentheti a hibákat és a leállási időt.

Lukas ugyanakkor kiemeli, hogy a digital twin technológiájának hardveroldalán még mindig van tennivaló. Míg a szoftver már rendelkezésre áll, a kiváló minőségű hardver, például a kis méretű és könnyű szemüvegek kulcsfontosságúak ahhoz, hogy a digitális ikrek valóban magával ragadó élményt kínáljanak. Ez a fejlesztés elősegítheti a digitális ikrek elterjedését azokban az iparágakban is, amelyek még mindig ellenállnak a digitalizációnak.

A Hymer csak egy azon vállalatok közül, amelyek elkezdték használni a digitális ikreket a képzések és a munkafolyamatok javítására. Ezeket széles körben alkalmazzák olyan iparágakban is, amelyek hagyományosan nehezen digitalizálhatók.

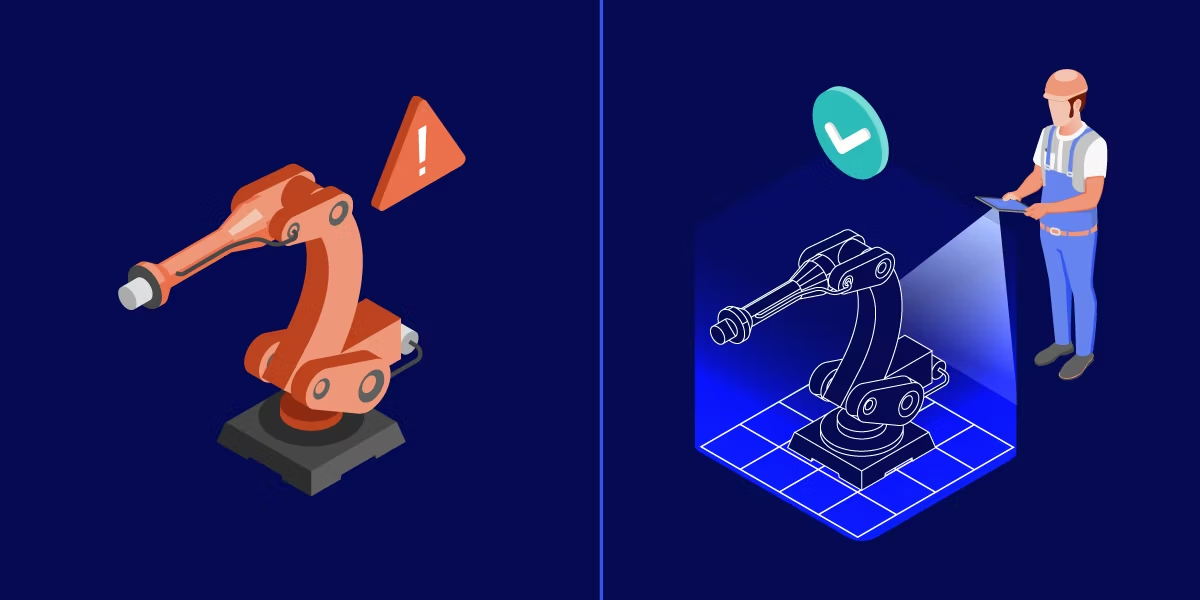

Lukas gyakran dolgozik ügyfelekkel a repülőgépiparból. Egy hajtóműgyártó cég nemrégiben felfedezett egy problémát a hajtóművek hatékonyságával kapcsolatban, ezért a légitársaságoknak világszerte változtatniuk kellett minden hajtóművükön. Normális esetben ez egyszerű javítás lenne, de ebben az esetben sokkal bonyolultabb volt, mivel több száz alkatrészt érintett. Egy csapatnak négy napba telt volna csak egyetlen hajtómű javítása.

Arról nem is beszélve, hogy minden repülőgépen két hajtómű van, és egyszerre csak egyet lehet javítani. Ez azt jelenti, hogy a repülőgép legalább nyolc napra földön marad, ami óriási veszteségeket okoz a légitársaságoknak.

Mivel egyetlen nap leállás is milliókba kerül, a légitársaságok nem engedhették meg maguknak, hogy a reptéren PDF-utasításokat bogarásszanak. A TeamViewer megoldásával gyorsan ki tudták képezni a munkásaikat a digitális modellek alapján. Ennek segítségével nem kellett újra és újra javítani és visszaállítani a valódi hajtóműveket az eredeti, hibás állapotukba a képzéshez. Ezzel a módszerrel a légitársaságok sokkal több embert képezhettek ki, és gyorsabban végezhették el a hajtómű-módosításokat.

Az is hatalmas előnyt jelent, hogy a 3D-s adatok mindig elérhetőek bármilyen jövőbeni probléma esetén. Ahelyett, hogy a gyártóra várnának, a saját hangárjukban egyszerűen megnézhetik a modelleket, és azonnal hozzákezdhetnek a munkához a szakemberek.

Lukas egyértelmű tanácsot ad azoknak, akik érdeklődnek a digitális iker technológiájának bevezetése iránt: Az egyéni igényekre és felhasználási esetekre kell összpontosítani, nem pedig kétségbeesetten keresni valami új technológiát, amit bevezethetnek.

Ahogy ő mondja: „A felhasználási esetből kell kiindulni, nem pedig megpróbálni valamit erőltetni, hogy menőbbé tegyük, hanem inkább... olyat keresni, ahol a digitális ábrázolás valóban segítene a folyamatban”. Az alternatíva az olyan megoldás bevezetése, amelyet senki sem kedvel, és ami csak lassítja a dolgokat.

Ha egyszer megtaláljuk a megfelelő felhasználási esetet, a digitális iker bevezetése könnyű folyamat lehet. A TeamViewer integrációjával például a képzési utasításokat lényegében ugyanolyan könnyen létre lehet hozni, mint manuálisan. Ahogy Lukas mondja: „Aki képes prezentációkat vagy PDF-eket készíteni, az képes digitális ikerrel kapcsolatos képzési forgatókönyveket is létrehozni”.

Tehát, ha van egy konkrét probléma, amelyet szerinted 3D modellekkel meg lehetne oldani, akkor itt az idő, hogy elkezdj foglalkozni vele!

A digitális ikrek forradalmasítják az iparágakat azáltal, hogy optimalizálják a teljesítményt és a döntéshozatalt. A TeamViewer Frontline integrációja a Siemens Teamcenterrel lehetővé teszi, hogy a cégek az eladások utáni szakaszban is hasznosíthassák ezt az elképesztő technológiát, javítva a hibakeresést és csökkentve a költségeket.

A digital twins jövője szintén fényes, mivel az AI várhatóan további automatizálást és hibacsökkentést hoz. Olyan cégek, mint a Hymer, már most elkezdték kihasználni ezt a technológiát a képzések és a munkafolyamatok optimalizálása érdekében.

Ahogy Lukas is helyesen megjegyzi, nem minden vállalat számára lesz értelme. De ha van egy meggyőző felhasználási eset, a digitális iker megoldásainak felfedezése igazi áttörést hozhat a vállalatod számára.”

(Forrás)

Akár 20% kedvezménnyel válogathatsz Wacom kijelzős és kijelző nélküli táblák közül a márciusi akció alatt, használd ki!

A vizuális effektek nagyágyúja most új szintre emel három iparágvezető hangplatformot, amelyek profik és kezdők számára egyaránt szólnak.

Az üres képernyőtől a kreatív standard megteremtéséig: Philip Losch és a Cinema 4D feltalálása.